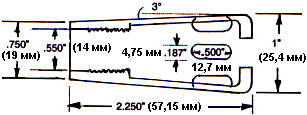

Кожух (или зажимная гайка) рассверливается, и в нём нарезается резьба для навёртывания на муфту в заднем конце тормоза. Несколько отверстий диаметром 4,7-4,8 мм сверлятся по бокам для обеспечения возможности затяжки гаечным ключом. При использовании сначала навёртывается на ствол эта муфта, потом устанавливается корпус тормоза, затем - торцевая крышка. После установки мушки или прицельной планки в желаемое положение муфта подтягивается к заднему концу тормоза, фиксируя его на месте. Можно делать боковые поправки на сопротивление воздуха вращением тела тормоза перед затягиванием.

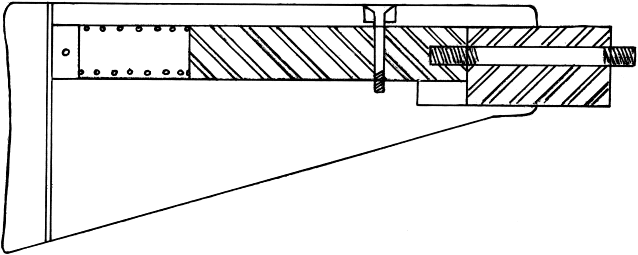

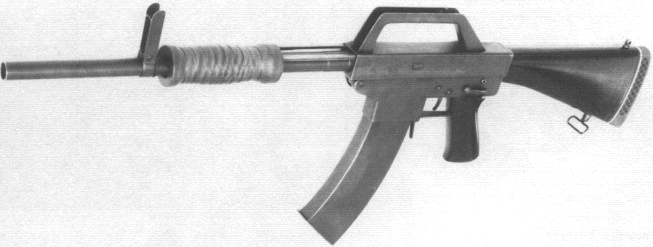

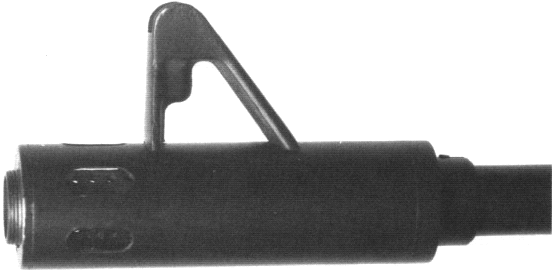

Конический дульный тормоз, смонтированный на садочном ружье. Мушка имеет как горизонтальную, так и вертикальную регулировку.

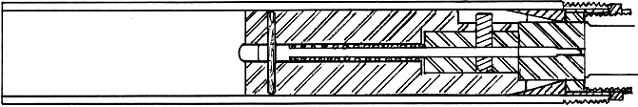

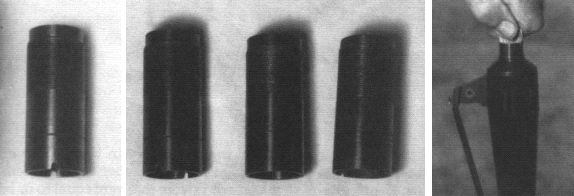

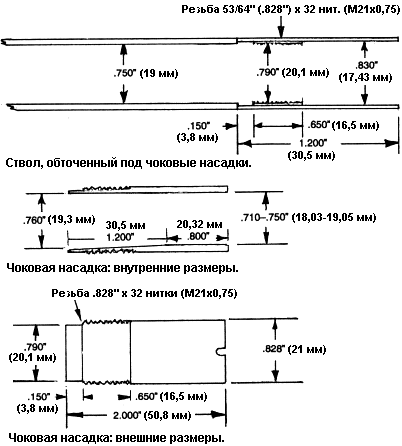

Точение дульного тормоза дробовика.

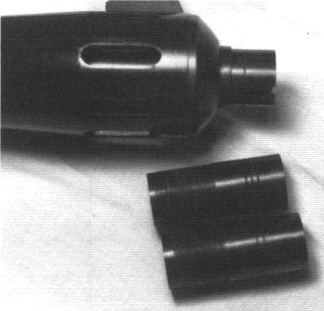

Дульный тормоз дробовика с коническим корпусом.

Газоотводные отверстия в стволе сверлятся с использованием фрезерного станка.

Ствол дробовика, обработанный для установки дульного тормоза.

Дульный тормоз, смонтированный на помповом ружье 12-го калибра.

Высокоэффективный дульный тормоз.

Стандартный дульный тормоз.

Разные конфигурации винтовочного дульного тормоза.

Цилиндрический дульный тормоз на садочном ружье 12-го калибра.

Стержень с резьбой устанавливается в токарном патроне. Тормоз навинчивается на него для окончательной внешней обточки.

Стандартный дульный тормоз, закреплённый на стержне.

Конический дульный тормоз, закреплённый на стержне.

Нужно изготовить и закрепить на корпусе тормоза мушку или прицельную планку. Хотя можно её просто приварить, Б.Холмс рекомендует крепить с помощью винтов, особенно при отсутствии опыта сварки алюминиевых деталей. Другим недостатком использования алюминия является невозможность синить обычными методами. Он требует анодирования, являющегося дорогим процессом для кустарного производства. Если Вы не сможете найти коммерческое покрытие, предлагаемое для этого процесса, единственным выбором будет покрасить его.

В случае покраски металлические поверхности нужно сначала очистить валиками или пескоструйной обработкой, чтобы сделать поверхность немного грубой для сцепления с нею краски. Распылите на деталь тонкий слой матовой чёрной эмали и дайте ему высохнуть. Затем нанесите второй слой. После полного высыхания поместите деталь в духовку и просушите при 350-400 градусах в течение нескольких часов. Это обеспечит довольно долговечную отделку.

ГЛАВА 9. Сборки спусковых механизмов

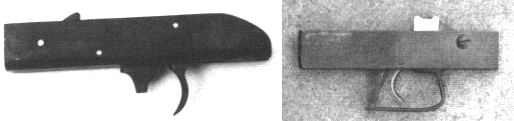

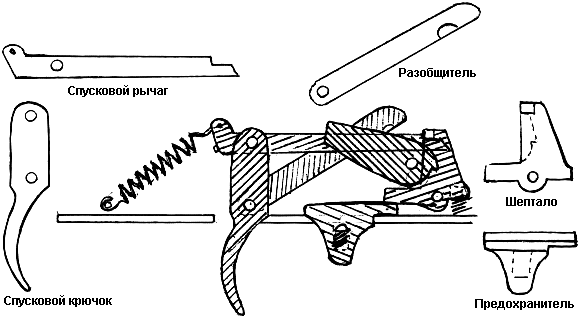

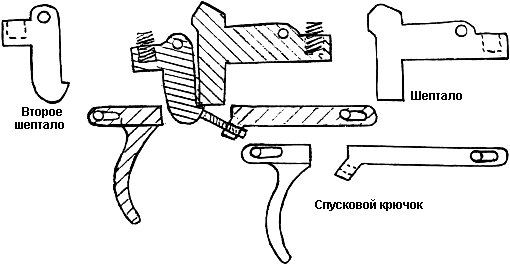

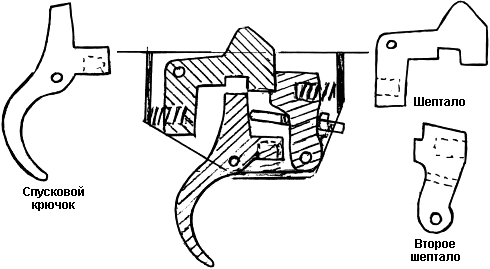

Сборки спусковых механизмов, которые описаны здесь, включают спусковой крючок, курок, шептало, разобщитель, спусковой рычаг и необходимые для них пружины. Билл Холмс рекомендует размещать эти детали в отдельной коробке, которая содержится внутри рамки или спусковой коробки и может извлекаться и устанавливаться как модуль. Это не только устраняет неприглядно выступающие оси, но также блокирует концы осей и фиксирует их на месте.

Извлекаемая спусковая сборка для пистолета (слева) и дробовика (справа).

Б.Холмс описал 12 различных спусковых сборок. Каждая из них может быть приспособлена к любому оружию. При проектировании спускового механизма нужно помнить, что местоположения пружин и осей имеет большое значение. Если пружину спускового крючка поместить, например, в 12,7 мм от шарнирной оси, она будет иметь немного меньшее давление, но её будет намного легче сжать, чем если пружина будет находиться только в 6,35 мм от оси. Если часть спускового крючка, которая плотно прилегает к шепталу или курку, будет на 12,7 мм выше шарнирной оси, то потребуется вдвое большее усилие нажатия, чем когда она будет на расстоянии 6,35 мм. Однако спусковой крючок потребует вдвое большего перемещения для выстрела оружия. Когда используется спусковой рычаг для вывода шептала из зацепления, шарнирная ось, которая определяет местонахождение спускового рычага, должна находиться на таком большом расстоянии между нею и осью спускового крючка, какое возможно. Это уменьшает перемещение спускового крючка прямо пропорционально расстоянию между двумя осями.

Предохранитель, если он действительно является таковым, должен надёжно запирать шептало в вырезе курка. Не пытайтесь обойтись предохранителями, которые блокируют только спусковой крючок. Они дают лишь ложное ощущение безопасности.

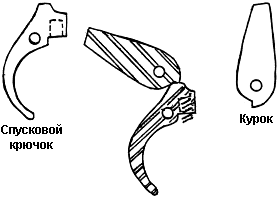

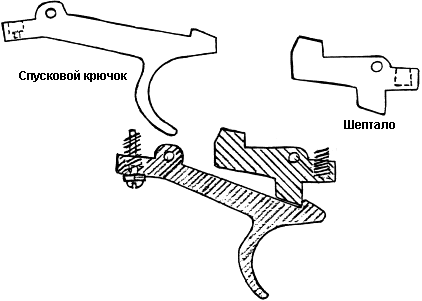

Первый эскиз показывает самый простой спусковой механизм, известный с эпохи фитильных замков. В нём есть только две движущихся детали. Носик спускового крючка зацепляется в вырезе в курке, держа его во взведённом положении, пока спусковой крючок не нажат. Эта сборка подходит для однозарядного оружия и револьверов одинарного действия.

Спусковой механизм номер один.

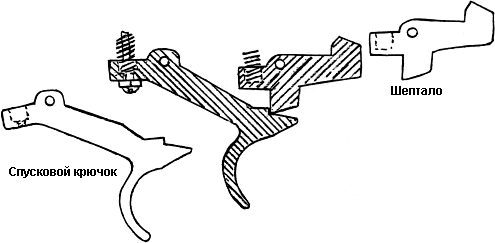

Второй механизм подобен первому за исключением того, что добавлен спусковой рычаг (шептало). Хотя это сделано, прежде всего, чтобы спусковой крючок можно было поместить подальше от курка, с ним также можно получить более лёгкое усилие спуска, так как рычажная часть спускового крючка будет иметь большую подъёмную силу. Так как здесь нет разобщителя, этот механизм тоже подходит лишь для однозарядного оружия.

Спусковой механизм номер два.

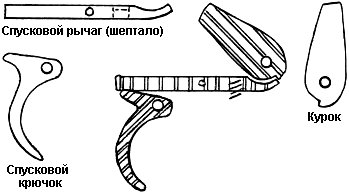

Третий механизм полезен, когда спусковой крючок необходимо поместить на некотором расстоянии впереди курка. Здесь добавлены спусковой рычаг и разобщитель, которые делают эту сборку подходящей для использования с продольно-скользящим затвором. Шептало захватывает вырез на верхней части курка, держа его во взведённом положении. Движение назад спускового рычага выводит шептало из зацепления. Движение затвора назад опускает разобщитель вниз, выводя спусковой рычаг из зацепления с шепталом. Разобщитель должен быть близко к заднему краю затвора, предотвращая расцепление (спуск), пока затвор полностью не заперт.

Спусковой механизм номер три.

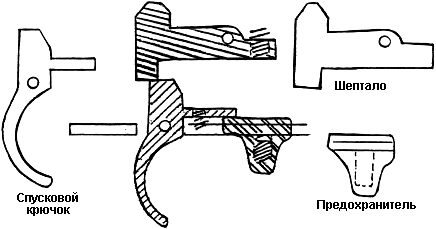

Четвёртый механизм похож на третий, за исключением того, что спусковой крючок расположен позади курка. Он может быть установлен на любом расстоянии от курка, которое требуется, простым увеличением длины спускового рычага и разобщителя. Используется отдельный разобщитель. Если он сделан на спусковом рычаге, как в механизме номер три, движение вперёд, требуемое для выведения шептала из зацепления, должно также перемещать разобщитель в задний край затвора, выводя спусковой рычаг из зацепления. Так как между осями спускового рычага и спускового крючка имеется значительное расстояние, для выстрела из оружия требуется очень небольшое движение спускового крючка. Здесь используется ползунковый предохранитель, который, когда отодвинут назад, запирает шептало на переднем срезе курка. Выстрелить из такого оружия с включённым предохранителем можно единственным способом - достаточно сильно надавить на предохранитель, чтобы сломать его. Предохранитель выключается передвижением его вперёд указательным пальцем.

Спусковой механизм номер четыре.

Пятый механизм используется в ударниковом оружии с поворотным продольно-скользящим затвором. Он работает почти так же, как и спусковой механизм "Винчестера M70", за исключением "перевернутого" шептала, поскольку необходимо передвинуть вперёд спусковой крючок относительно заднего конца затвора. С гладко отполированным и прямоугольным шепталом и соответствующим вырезом спускового крючка может быть получен безопасный спусковой механизм с 900-граммовым усилием и с очень небольшим движением. Винт позади оси спускового крючка служит направляющей для пружины спуска и устраняет излишнее перемещение.

Спусковой механизм номер пять.

Шестой механизм работает таким же образом, за исключением того, что шептало перевёрнуто, очень напоминая спусковой механизм "Винчестера M70". Этот проект позволяет переместить спусковой крючок ещё дальше назад, чем предыдущий. При использовании данного механизма в магазинном ружье необходимо добавить в него предохранитель. Он может быть встроен непосредственно в переднюю часть спускового крючка, вследствие чего выдвижение его назад запрёт спусковой крючок на шептале. Его нужно сдвинуть вперёд для расцепления. Этот же проект предохранителя будет работать одинаково хорошо и в механизме номер пять.

Спусковой механизм номер шесть.

Эта сборка спускового механизма для однозарядного дробовика похожа на спусковой механизм "Винчестера M70". Она предоставляет предохранитель и лёгкий спуск при очень небольшом движении спускового крючка. Это желательно в дробовике.

Другим подходящим для использования в ударниковом оружии является механизм номер семь. В нём шептало опускается прямо вниз, когда нажат спусковой крючок, а спусковой рычаг типа тяги выходит из-под него. Этот спусковой механизм особенно полезен, когда Вам нужно переместить спусковой крючок подальше назад. Для него необходим рычажной или поперечно-ригельный предохранитель, установленный прямо позади спускового крючка, который будет предотвращать какое-либо движение назад, когда включён.

Спусковой механизм номер семь.

Механизм номер восемь - очень простой спусковой механизм для использования в ударниковом оружии. Его можно настроить на лёгкое усилие спуска и, вероятно, на наименьшее перемещение спускового крючка среди всех описанных. Он также может иметь ползунковый предохранитель прямо перед спусковым крючком.

Спусковой механизм номер восемь.

Спусковой механизм номер девять снабжён разобщением или шнеллером. Он работает следующим образом. Стрелок нажимает на спусковой крючок и удерживает его до момента выстрела. В этот момент он просто ослабляет давление назад, отпуская спуск, и оружие стреляет. Стрелки, использующие такие механизмы, верят, что они предотвращают вздрагивание.

Этот спусковой механизм имеет небольшую ценность для охотничьего оружия и даже может быть опасен. Однако он обладает определёнными преимуществами, когда используется в целевых или снайперских винтовках. Впрочем, и в этом случае стрелок должен иметь достаточное время для настройки спускового механизма перед стрельбой. Данные механизмы имеют усилие спуска около 5 фунтов (2268 г) и требуют очень небольшого нажатия для удержания спуска. Простое ослабление нажима указательного пальца заставляет оружие выстрелить, и стрелок может позволить себе вздрогнуть после того, как он нажмёт на спусковой крючок.

Спусковой механизм номер девять.

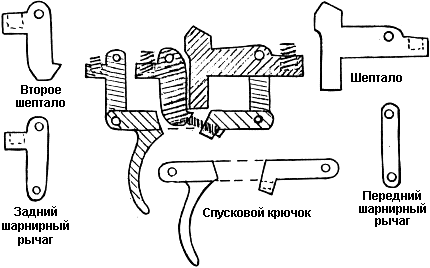

Механизм номер десять также является спусковым механизмом с разобщением (шнеллером) для ударникового оружия. Он имеет скользящую тягу, которая служит вторым шепталом и активизирует первое шептало. Его следует использовать, когда необходимо переместить спусковой крючок подальше вперёд или назад. Такой механизм можно регулировать вкручиванием винта, расположенного на нижней части спускового рычага. Это заставит шептало выходить из зацепления прежде, чем второе шептало зацепится, заставляя ударник пройти вперёд, когда нажат спусковой крючок. Вывинчивание данного винта на несколько оборотов позволит спусковому рычагу пройти под спусковым блоком прежде, чем будет отпущено первое шептало. Это заблокирует спусковой блок и не даст ему упасть, когда спусковой крючок нажимается далее назад, отпуская первое шептало. При снятии нажима со спускового крючка и продвижении его вперёд спусковой рычаг также двинется вперёд и выйдет из-под спускового блока, позволяя ему упасть, и ударник пойдёт вперёд, что приведёт к выстрелу из оружия.

Спусковой механизм номер десять.

Спусковой механизм со шнеллером для винтовок с продольно-скользящим затвором.

Этот спусковой механизм со шнеллером можно устанавливать на ударниковом огнестрельном оружии с поворотным продольно-скользящим затвором. Он наиболее уместен в целевых, снайперских или винтовках для стрельбы по мелким зверькам, где обдуманные выстрелы являются правилом. При нажатии на спусковой крючок его верхний передний край движется вперёд, блокируя шептало. Одновременно он перемещает вперёд второе шептало, выводя его из зацепления с первым шепталом. Это позволяет шепталу переместиться немного вниз, предотвращая повторное зацепление второго шептала. Таким образом, когда давление на спусковой крючок ослабевает, шептало выходит из зацепления с ударником, позволяя ему двинуться вперёд и воспламенить патрон. Это обеспечивает особенно "быстрый" спуск.

Механизм номер одиннадцать - спусковой механизм со шнеллером для куркового оружия. Механизмы такого типа обычно можно найти в переломных однозарядных и вертикальных двуствольных ружьях. Они легче в изготовлении, чем механизмы номер девять и десять. Это - прежде всего спусковой крючок проекта номер два с штифтом, проходящим через бок курка и выступающим одним концом с правой стороны. Второе шептало сделано из плоской заготовки толщиной 3,2 мм с выступающей из задней части лапкой, соприкасающейся с верхней стороной спускового крючка. Регулировочный винт установлен в этой лапке так, чтобы плотно прилегать к кулачковой части спускового крючка. При использовании регулировочный винт ввинчивается до того момента, когда он прижмёт сцепляющий конец (крюк) второго шептала к штифту на курке как раз перед тем, как первое шептало отпустит курок. Когда курок спущен, он движется немного вперёд, пока не будет остановлен крюком на штифте. При ослаблении давления на спусковой крючок крюк больше не опирается на штифт, таким образом, позволяя курку двинуться вперёд. Выкручивание винта на несколько оборотов расцепляет второе шептало, позволяя сборке работать как стандартному нажимному спусковому механизму.

Когда спусковой крючок начинает "протягиваться" или происходит выстрел после нажатия спускового крючка, нужно немного вкрутить регулировочный винт, что продвинет второе шептало вперёд, восстанавливая его функцию спуска спускового механизма.

Спусковой механизм номер одиннадцать.

Спусковой механизм номер двенадцать предназначен для использования в однозарядном оружии с клиновым (вертикально-скользящим) затвором. Б.Холмс использовал этот спусковой механизм в нескольких ружьях его конструкции. Он является очень простым, состоящим только из двух движущихся деталей - курка и спускового крючка. Главный недостаток этого механизма - использование рычага для передачи воздействия удара курка на ударник.

При опускании рычага, открывающего затвор, опускается и затвор. Задний край затвора соприкасается с передней гранью курка, придавливая его вниз, пока вырез курка не повернётся достаточно далеко, чтобы позволить спусковому крючку войти в него и удерживать курок во взведённом положении. Когда затворный механизм закрывается, затвор перемещается вверх. При нажиме на спусковой крючок курок движется к верху, ударяя нижнее заднее плечо передаточного рычага, что вводит вертикальное плечо в ударник, двигая его вперёд на капсюль. Курок останавливается задней гранью затвора, пока инерционный ударник продолжает перемещаться ещё на 0,04 дюйма (1,016 мм) вперёд, и отскакивает на это же самое расстояние. Это должно помешать ударнику застрять в капсюле или в закраине патрона. Ползунковый предохранитель имеет ножку, которая, нажимая на заднюю часть спускового крючка, запирает его.

Спусковой механизм номер двенадцать.

Курки, спусковые крючки, шептала и подобные детали можно делать из листового металла толщиной 6, 8 и 9,5 мм. Это должен быть качественный материал, способный выдержать сильные удары и содержащий достаточно углерода для термообработки. Отожжённый плоский пружинный прокат является также подходящим для этого.

При возможности тонкие детали из листового металла типа спусковых рычагов, разобщителей и вторых шептал следует изготавливать из такого же материала. Велика вероятность отсутствия в продаже заготовок нужной толщины. В подобном случае можно обрезать более толстый материал до соответствующей толщины или сделать детали из обычной листовой стали подходящего размера и поверхностно укрепить их. Коробки спусковых механизмов, когда они используются, могут быть выгнуты из листового металла толщиной 1,5 мм.

Детали из стали 4140 следует нагреть до 1500-1600 градусов Фаренгейта (815,5-871?С), закалить в масле и отпустить при 800 градусах (426,7?С). Детали из плоской пружинной стали закаляются при 1450-1550 градусах (787,8-843,3?С) и отпускаются при 600 градусах (315,5?С).

Важнейшим ключом к безупречной работе многозарядного огнестрельного оружия является использование крепкого, правильно разработанного магазина. Магазин должен сохранять свою форму, иметь загибы, которые не станут пружинить или гнуться и будут подавать верхний патрон в одной и той же плоскости независимо от того, снаряжен ли магазин полностью, заполнен наполовину или в нём остался последний патрон.

Так как точное соответствие между магазином и горловиной магазина является абсолютным требованием для обеспечения безупречной подачи, сначала должен быть сделан или приобретён магазин, а оружие разработано вокруг него. При наличии возможности лучше купить готовые магазины при условии, что они будут качественными. В ином случае придётся сделать их самостоятельно. Это не столько трудно, сколько трудоёмко. Можно также купить фабричные магазины и приспособить их к своим нуждам.

Независимо от того, какого вида магазин Вы будете использовать или сделаете его самостоятельно, он должен иметь однорядный выход патронов. Иная конструкция, наиболее вероятно, может вызывать заклинивания.

Для самостоятельного изготовления магазинов Билл Холмс рекомендует использовать немного более прочный металл, чем применяемый в фабричных изделиях. Многие из них делаются из стального листа толщиной всего 0,45-0,6 мм. В самодельных магазинах следует использовать материал толщиной 0,9 или 0,84 мм. Они будут немного больше весить, но окажутся более прочными и устойчивыми к изгибу или деформациям.

Несколько магазинов, сделанных Биллом Холмсом.

Было бы идеально, если Вы сможете приобрести листовой металл с достаточным содержанием углерода, позволяющим произвести термообработку, посредством чего получится некоторое пружинное действие. Пробуйте найти холоднокатаную, а не горячекатаную сталь. Так как холоднокатаная уже имеет довольно хорошую поверхностную отделку, что облегчает её заключительную обработку. Кроме того, в горячекатаном материале могут иметься дефекты, которые не будут заметны вплоть до полировки. Холоднокатаная сталь также может сгибаться под острыми углами без такой большой опасности раскола или излома, которая имеется при использовании металла с более высоким содержанием углерода.

Если надо сделать только несколько магазинов, обычно их можно согнуть вокруг формирующей оправки. Иначе говоря, нужно изготовить кустарные формирующие матрицы. Оправка должна отражать внутренние размеры магазина, который будет сформирован.

В качестве примера Б.Холмс приводит 30-патронный двухрядный магазин с однорядным выходом патронов калибра 9 мм. Внутренняя ширина его должна быть от 18,8 до 19 мм, а внутренняя длина - минимум 31,75 мм. Поэтому формирующую оправку легко сделать из отрезка бруска сечением 19х31,75 мм длиной 254 мм. Передние края надо скруглить до радиуса 3,2 мм или около того. Они могут быть опилены напильником, обточены точилом или фрезерным станком. Равное сужение вырезается с каждого бока наверху. Сужение начинается на 28,6 мм ниже верхней грани оправки и уменьшает ширину с 19 мм до 10,16 мм вверху. Угол - приблизительно 5 градусов. Начиная с нижнего края сужения и на полпути между передней и задней частью, 1/4-дюймовой (6,3-мм) шаровой фрезой вырезается углубление глубиной 2,54 мм. Это нужно для формирования направляющего ребра, которое не только укрепляет магазин, но и служит для направления патронов, когда они перестраиваются из двух рядов в один ряд.

Полезно использовать полосу из проката шириной 19 мм, толщиной 6 мм и длиной 254 мм. Проведите на ней чертилкой среднюю линию, и на каждом конце просверлите через неё отверстия диаметром 3,2 мм так близко к концам, насколько возможно. Установите эту полосу на соответствующей средней линии на передней грани формирующей оправки и, используя отверстия в полосе как направляющие (кондуктора), просверлите отверстия на глубину 6,35 мм внутрь оправки. Закрепите в этих отверстиях (в оправке) с помощью эпоксидной смолы или суперклея короткие штифты, вырезанные из хвостовика сверла. Клей используется потому, чтобы их потом можно было вынуть. Штифты служат только для удержания на месте в процессе формирования заготовки из листового металла, которая имеет соответствующие отверстия, просверленные на её средней линии. Без них она может скользить и разрушить деталь.

Формирующая оправка для магазинов под калибры .45 ACP или 10 мм делается таким же образом. Надо лишь немного изменить размеры. Ширина оправки для калибра .45 может быть 22,3 мм, а для 10 мм - 20,3 мм. Длину также нужно увеличить до 33 мм.

Следует нарисовать полноразмерный шаблон развёртки корпуса магазина, перенести его на листовой металл и вырезать заготовку точного размера. Затем поместите переднюю пластину формирующей оправки на среднюю линию заготовки и просверлите через неё соответствующие отверстия диаметром 3,2 мм. Потом поместите заготовку над штифтами в формирующей оправке и установите её переднюю пластину на место. Этот "бутерброд" зажмите теперь в тисках так, чтобы верхняя его сторона выступала немного выше губок тисков. Заблокируйте его снизу (например, подходящим бруском) так, чтобы он не скользил вниз во время формирования. Поместите вдоль внешней стороны выступающего листового металла довольно толстый кусок стальной полосы (по крайней мере, такой же длины, как и оправка) и бейте по нему тяжёлым молотком, сгибая металл вниз до плоскости формирующей оправки.

Теперь выньте "бутерброд" из тисков, переверните и вновь зажмите. Согните выступающую сторону листового металла, как и предыдущую. Ещё раз выньте заготовку из тисков и установите её обратно уже передней стороной вниз, что позволит свернуть заднюю часть. Если заготовка из листового металла была размечена правильно, то края должны точно встретиться на одном заднем углу. Если они накладываются - прекрасно. Просто обрезайте края, пока они точно не соприкоснутся. Если Вы вырезали заготовку слишком маленькой, и есть промежуток между краями - это очень плохо. Выбросьте её и начните всё заново. Когда заготовка сомкнётся действительно удовлетворительно, сварите шов, используя электросварку.

Верхний суженный конец теперь загните вовнутрь, зажмите и заварите вдоль каждого шва в задней части. Затем, используя молоток и короткий отрезок полосы толщиной 5 мм с одной стороной, сточенной до полукруглого контура, сформируйте направляющие зиги для патронов на каждой стороне корпуса магазина штамповкой выступа в полукруглом вырезе формирующей оправки. Загибы формируются сгибанием верхних краев немного вовнутрь и свариванием задних углов. Отогните на каждом боку наружу на 90 градусов кромку, зажав нижний конец магазина в тисках между двумя кусками полосы толщиной 12,7 мм так, чтобы отгибаемый материал выступал над поверхностью. Кромки могут быть сформированы бруском и молотком.

Формирующая оправка извлекается из корпуса магазина выдвижением её из верхней части с помощью стержня и молотка. Сделайте полукруглые вырезы наверху передней и задней стенок корпуса. Это покончит с верхним отверстием для установочного штифта. Передние и задние лапки срежьте вровень со стенками внизу. Нижнее отверстие для установочного штифта всё ещё будет там. Ну и что? Оно ничего не повредит. Сварные швы теперь можно опилить вровень с поверхностью. Если сварка была сделана хорошо, никаких её следов не останется.

Другую формирующую оправку следует сделать из стальной полосы. Она должна быть только немного шире, чем кромки на дне магазина. Через центр этой оправки надо просверлить отверстие диаметром 4,8 мм для установочного штифта. Изготовьте и соответствующую ей противостоящую пластину. Сделайте шаблон крышки магазина, которая надевается на кромки нижней части магазина, закрывая нижнее окно и удерживая пружину и подаватель на месте. Крышка должна иметь такую же ширину, как и кромки, плюс небольшое количество материала для зазора и достаточное для загибания наверх. Увеличение ширины на 3,2 мм на каждой стороне должно быть вполне адекватным. В центре сверлится отверстие для установочного штифта, заготовка зажимается между формирующей оправкой и передней пластиной, и сжимается в тисках. Края загибаются с использованием молотка и стального бруска. Из того же самого листового металла для установки внутри крышки магазина вырезается прокладка, служащая распорной деталью. Она помещается внутри кромок, и кромки далее сгибаются при помощи бруска и молотка. После удаления распорной детали крышка магазина должна просто надеваться поверх кромок магазина спереди. Если она не будет продвигаться, опилите напильником и внутренние кромки на крышке и внешние кромки на магазине, пока она не станет надвигаться.

Сделайте стопорную пластинку, вырезав полоску листового металла и согнув её концы так, чтобы она точно устанавливалась в корпусе магазина. Установив на место стопорную пластинку, вставьте крышку магазина, разметьте и просверлите через неё соответствующее отверстие. Поставьте в это отверстие короткий штифт диаметром 4,8 мм и припаяйте его серебряным припоем. Пружина магазина плотно прилегает к стопорной пластинке, прижимая её к крышке магазина, при этом штифт входит в отверстие и не даёт крышке перемещаться.

Подаватель делается из стального или алюминиевого бруска шириной 12,7 мм, высотой 19 мм и длиной 28,6 мм. Верхнюю его часть надо немного сузить для соответствия сужению корпуса магазина. Контур верхней стороны может быть скруглён подобно гильзе или вогнут, чтобы патрон лежал в нём. Нижняя сторона имеет выемку для установки внутри неё конца пружины.

Самый лёгкий и простой путь получить пружину магазина состоит в том, чтобы купить её. Это, конечно, редко возможно. Поэтому скруглите края на куске полосы сечением 25,4х9,5 мм и длиной приблизительно 457 мм. Просверлите отверстие диаметром 1,6 мм через один его конец. Возьмите отрезок квадратного проката сечением 12х12 мм или 16х16 мм и просверлите через него отверстие диаметром 1,6 мм примерно в 12,7 мм от одного конца. Выпилите пилой щель, которая пересечёт отверстие, на глубину 25,4 мм. Переверните квадратный брусок на бок, просверлите отверстие диаметром 4,2 мм и нарежьте в нём резьбу под винт М5, используемый, чтобы стягивать щель, зажимая пружинный провод, который проходит через это отверстие и закрепляется через отверстие в оправке. Квадратный брусок неоднократно вращается вокруг оправки, используя пружинный провод диаметром 1,6 мм. Он известен как струна или струнная проволока. Такая пружина для 30-патронного магазина должна иметь около 24 витков с шагом примерно в 16 мм. Для её навивки потребуется от 1,83 до 2,44 метра провода.

В центре задней стенки магазина прямо ниже загибов припаивается серебряным припоем брусок толщиной 3,2 мм, шириной 6,4 мм и длиной 16 мм. Защёлка магазина плотно прилегает к нему, удерживая магазин в оружии. Если Вы планируете сделать несколько магазинов, надо изготовить матрицу с трёхсторонним прямоугольным поперечным сечением. Она может быть сформирована сваркой или привинчиванием двух отрезков полосы толщиной 12,7 мм к центральной секции из такого же материала. Внутренняя ширина матрицы должна быть 21 мм, а её боковины - иметь высоту 31,75 мм, измеренную по внутренней части. Длина матрицы должна быть, по крайней мере, 305 мм. Сделайте небольшой скос на внутренней верхней поверхности стенок и отполируйте его так гладко, насколько возможно. Это позволит формируемому листовому металлу входить в матрицу с наименьшим возможным трением.

Пуансон делается для установки в матрице с учетом двойной толщины материала, который должен формироваться, плюс от 0,076 до 0,127 мм для зазора. Это означает, что, если выемка Вашей матрицы имеет ширину 21 мм, как было рекомендовано, и Вы используете материал толщиной 0,9 мм, Вам нужно умножить 0,9 мм на два, что даёт 1,8 мм. Добавьте ещё 0,076 мм для зазора и получите 1,9 мм. Когда вычтем это из 21 мм, мы получим 19 мм, что должно быть шириной пуансона. Этот пуансон нужно сделать точно так, как и ранее описанную формирующую оправку, за исключением того, что он должен быть длиннее, чтобы можно было установить направляющие штифты на каждом конце.

Поместите пуансон в матрицу с прокладкой из листового металла на каждой стороне, чтобы держать его сцентрированным. Затем просверлите отверстия 9,5-мм сверлом достаточно близко к каждому концу так, чтобы между ними было оставлено место для магазина длиной 254 мм. Эти отверстия сверлятся через матрицу и пуансон, когда они прижаты друг к другу. В каждое отверстие в матрице вставляется плотно прилегающий направляющий штифт и припаивается серебряным припоем на место. Пуансон должен свободно скользить по этим штифтам.

После покрытия внутренних поверхностей матрицы и внешней стороны заготовки из листового металла тонким слоем смазки заготовка присоединяется к дну пуансона при помощи установочных штифтов и центрируется поверх матрицы. Вся сборка помещается в тиски и сжимается, при этом листовой металл вдавливается вовнутрь матрицы. Когда пройдена часть пути, тиски надо ослабить и поместить распорный брусок между верхом пуансона и губками тисков. Это должно обеспечить пространство для выступающего листового металла, который сворачивается поверх пуансона, чтобы сформировать заднюю часть магазина. Затем пуансон и корпус магазина извлекаются из матрицы и обрабатываются начисто, как описано ранее.

Магазины для большинства других калибров винтовочных или пистолетных патронов можно изготовить таким самым же способом при изменении размеров матриц и заготовок. При этом нужно помнить, что двухрядные магазины не следует делать настолько широкими, чтобы два патрона могли лежать бок обок. Они должны быть немного более узкими так, чтобы каждый патрон лежал чуть-чуть поверх патрона, который ниже его. Иначе они станут подбиваться и заклиниваться в магазине, и будут не в состоянии подаваться.

Из-за специфических проблем с подачей магазины дробовиков надо делать несколько по-другому. Тупоносый патрон не будет надёжно подаваться, если он не выйдет из загибов магазина под определённым углом. Вследствие того, что имеющее закраину донце патрона значительно больше в диаметре, чем его передний конец, дульца гильз начинают тем сильнее опускаться в магазин, чем больше патронов в него вставлено. Прямой магазин сможет нормально подавать только пять, иногда шесть патронов, но при большем количестве они начинают застревать. Для обеспечения надёжной подачи все патроны должны появляться в одной и той же плоскости, независимо от их количества в магазине.

Самый лёгкий способ достичь этого - изогнуть магазин. Нужную кривизну можно определить путём укладывания 10 патронов в правильных отношениях друг к другу на листе бумаги. Вдоль задней и передней части патронов нарисуйте линии. Это даст Вам правильную кривизну. Проведите линию также вдоль длины верхнего патрона. В нижней части магазина оставьте достаточное место для сжатой пружины и подавателя. По этому рисунку сделайте шаблон и вырежьте две идентичные боковины из листового металла толщиной 0,9 мм. Полосы для передней и задней стенок магазина вырезаются из более толстого листа толщиной 1,5 мм.

Так как мы не можем сформировать составные кривые, требующиеся для изготовления этих магазинов из одного куска, надо приложить друг к другу четыре отдельных компонента и сварить все четыре шва на их полную длину. Передняя и задняя стенки сгибаются до того же самого контура, который имеют боковые пластины, и все четыре части зажимаются вместе и свариваются с использованием электросварки. Нельзя позволять высокой температуре, производимой во время сварки, распространяться на большее пространство, чем необходимо, иначе боковины могут немного покоробиться. Это не повлияет на работу, но испортит внешний вид.

Нижние кромки, крышка магазина, стопорная пластина и упор для защёлки магазина делаются таким же способом, как было описано ранее.

Заготовки из листового металла для прямого (слева) и изогнутого (справа) магазина.

Обточите сварные швы гладко и вровень с металлом. Потом всё отполируйте. Опять же, не позволяйте металлу перегреваться во время полировки. В ином случае он может расшириться и покоробить боковины, как уже говорилось выше.

Изготовление ружейных лож с нуля из досок - не очень трудная работа. Нужно просто подогнать дерево к стволу и механизму, сформировать и отшлифовать его по Вашему вкусу.

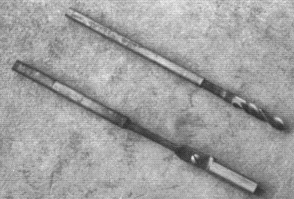

Во многих современных ружьях ложа состоит из трёх частей - приклада, рукоятки и цевья. Приклад и рукоятка закрепляются на месте болтами. Цевьё окружает ствол и крепится резьбовой муфтой или гайкой. В каждой из этих частей должно быть просверлено продольное сквозное отверстие. Для этого нужны длинные свёрла. Их можно сделать из обычных следующим образом. Надо обточить хвостовик подходящего сверла до такого размера, чтобы он вошёл в отрезок стальной трубки, имеющей внешний диаметр немного меньший, чем сверло. Если такая трубка не доступна, может использоваться сплошной стержень, в одном конце которого сверлится отверстие такого диаметра и достаточной глубиной, чтобы в него вошёл обточенный хвостовик сверла, который припаивается серебряным припоем. Быстро охладите сверло после пайки, чтобы не испортить его закалку.

Длинные сверла для сверления отверстий в ложах.

Заготовка, которая сверлится, зажимается между центрами в токарном станке. К ней подводится резцедержатель, и заготовка прикрепляется к нему. Заготовку можно перемещать передвижением поперечного суппорта. Закрепите в токарном патроне передней бабки сверло и просверлите отверстие, осуществляя подачу заготовки на сверло суппортом станка. Большое сквозное отверстие через цевьё и через приклад получается за один проход. Рассверливать его не нужно.

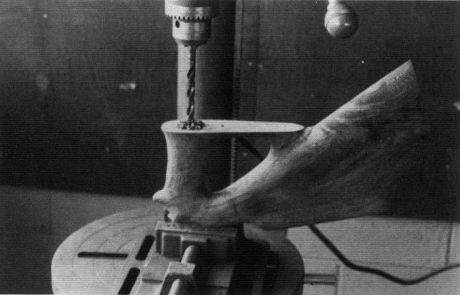

Сверление отверстия в затыльнике приклада.

Законченные приклад и рукоятка, установленные на место (слева). Поршень приклада, втулка и пружина (справа).

Чтобы сделать регулируемое сверло просверлите сквозное отверстие диаметром 10 мм по центру отрезка стержня диаметром 19 мм. Под прямым углом к нему и с пересечением его проделайте другое отверстие для ввинчивания зажимного винта М6х0,75. Это отверстие нужно сверлить сверлом диаметром 5,2 мм и нарезать в нём резьбу М6х0,75. Вставьте в первое отверстие резец с одним лезвием (перовое сверло), выточенный из бракованной 10-миллиметровой торцевой фрезы, и зафиксируйте его зажимным винтом. После некоторого экспериментирования этот инструмент можно отрегулировать для сверления отверстия любого желаемого размера перемещением лезвия вовнутрь или наружу. Диаметр стержня инструмента плюс двойной размер выступающей части лезвия будет диаметром отверстия, которое нужно просверлить.

При использовании этого инструмента его стержень выдвигается через отверстие в заготовке ложи. Приводной конец инструмента зажимается в патроне токарного станка, а другой конец опирается на центр задней бабки. Заготовка прикрепляется к резцедержателю и подаётся на резец (перовое сверло) суппортом токарного станка.

Цевьё можно сверлить таким же способом. Сначала просверлите отверстие диаметром 19 мм сверлом, зажатым в сверлильном патроне, установленном на задней бабке. Потом рассверлите его до нужного размера расточной оправкой, закреплённой в резцедержателе.

Для обточки внешней поверхности цевья установите его на ствольную коробку (или иную деталь, к которой оно крепится), зажмите эту сборку в токарном патроне передней бабки и точите до желаемой конфигурации. Если будет использоваться острый круглоносый токарный резец, и изделие будет точиться на самой высокой скорости, то результатом станет довольно гладкая отделка. Грубые следы обработки можно удалить, прижимая напильник к вращающейся заготовке и перемещая его взад-вперёд по поверхности. Это сопровождается всё более тонкими сортами наждачной бумаги с использованием абразива N400 для заключительной полировки.

Отверстия под болты на внешних концах приклада и рукоятки необходимо рассверливать, чтобы обеспечить зазор для головок болтов. Это делается сверлом, имеющим диаметр чуть больший размера головки соответствующего болта, на достаточную глубину. После сверления стандартным сверлом с угловым наконечником нужно использовать сверло с плоским концом для формирования ступеньки под головку болта, чтобы она плотно прилегала.

Независимо от того, какой тип затылка Вы предпочитаете, он должен быть установлен на торце приклада перед формированием, и определена длина нажатия на спуск (расстояние от той части спускового крючка, к которой прижимается при стрельбе палец, до середины затылка ложи).

Приклад и рукоятку можно вырезать легко и быстро почти до законченного контура с помощью электрического лобзика или соответствующей насадки к электродрели. Можно выпилить их и ручными инструментами, но на это будет потрачено больше сил и времени. Заключительное формирование осуществляется рашпилями, напильниками и прогрессивно более мелкозернистыми сортами наждачной бумаги. Шлифовка должна делаться наждачной бумагой, закреплённой на шлифовальных колодках. Это предотвратит появление выступающих или вогнутых участков. Хорошо сделанная ложа должна демонстрировать поверхность даже без ряби, когда её держат продольно и осматривают вдоль боков.

Затем можете нанести свою любимую отделку. Б.Холмс получал наилучшие результаты с отделками на масляной основе. Прилагаемые к ним инструкции обычно утверждают, что три или четыре покрытия обеспечат удовлетворительное качество. Фактически же потребуется более 15 покрытий. Сначала нужно нанести на дерево три покрытия. Дайте им высохнуть. Затем снова отшлифуйте до голого дерева. Но и после этого останутся незаполненные поры, которые обнаружатся как крошечные пятнышки на повторно отшлифованной поверхности. Повторите процесс, пока все поры не заполнятся. После заполнения всех пор нанесите на дерево ещё 5-6 слоёв отделки, позволяя каждому полностью высохнуть. Оно теперь должно быть чрезвычайно гладким и свободным от дефектов. Когда будете уверены, что отделка полностью высохла, протрите её автомобильной полирующей мастикой, затем нанесите слой восковой пасты.

Ложи из цельного куска делаются почти таким же образом. Заготовка вырезается до нужного профиля пилой. Верхняя её сторона обстругивается до ровной плоскости рубанком или на станке. На верхней и нижней поверхности размечаются средние линии. Отверстия для ложевых болтов сверлятся на средней линии на точном расстоянии друг от друга. Направляющие штифты достаточно длинные, чтобы полностью проходить через ложу, ввинчиваются в ствольную коробку. Эти штифты затем вставляются в соответствующие им отверстия в заготовке ложи и металлических деталях, твёрдо прижатых к дереву. Затем Вы можете разметить контур сборки ствольной коробки и ствола наверху, а сборки магазина и спусковой скобы - внизу ложи. Большая часть лишнего дерева может быть удалена фрезерным станком с помощью шаровых фрез для вырезания канала для ствола и стандартных торцевых фрез - для всего остального. Эти вырезы доводятся вручную с использованием долот, скребков и рашпилей.

Намажьте тонкий слой некого невысыхающего красящего состава типа сажи, прусской синьки или помады на металлические детали, затем вожмите их в ложу (с установленными направляющими штифтами). Это ясно отметит любые выступающие места, откуда нужно удалить дерево. Срезайте только небольшой слой с отмеченных мест за один раз, пока металлические детали не установятся должным образом. Затем сформируйте и отделайте внешнюю сторону так же, как и у ложи, состоящей из двух частей.

Упомянутый ранее телескопический подпружиненный приклад является наиболее эффективным устройством для ослабления отдачи. При использовании ложи из двух частей наполняющий стержень делается по форме, показанной на рисунке. Одно полностью сквозное отверстие сверлится для ложевого болта и другое (под ним) - для игольчатого штифта, который не даст прикладу поворачиваться, когда он привинчивается на место.

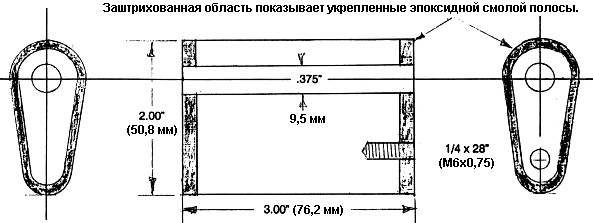

В прикладе просверливается продольное отверстие для установки лейнера из алюминиевой трубки. Её внешний диаметр должен быть настолько близок к 28,6 мм, насколько возможно, а внутренний - около 25,4 мм. Плотно прилегающая пробка длиной 25,4 мм закрепляется штифтами в конце трубки, который будет самым близким к затыльнику. Затем он приклеивается эпоксидным клеем так, чтобы заткнутый пробкой конец находился вровень с деревом. Потом привинчивается и приклеивается на место амортизирующая подушка.

Другое отверстие диаметром 19 мм сверлится ниже большего отверстия в переднем конце приклада. Его центр должен быть на 25,4 мм ниже центра верхнего отверстия. Это отверстие имеет глубину приблизительно 76,2 мм. Оно формирует нижнюю сторону полости, вырезаемой для плотной установки заполняющей пробки. Дерево, оставленное между отверстиями, можно удалить плоской стамеской. Между сформированной таким способом полостью и периметром заполняющей пробки должен иметься зазор, по крайней мере, в 1,6 мм.

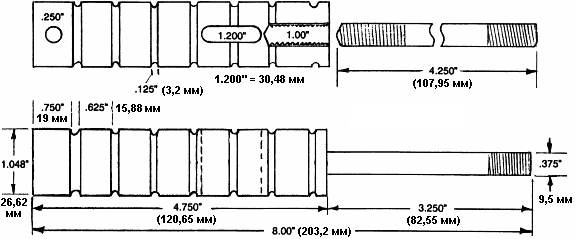

Выточите из круглого алюминиевого проката поршень до скользящей установки внутри трубочного лейнера приклада. Б.Холмс не дал точного диаметра, так как он зависит от внутреннего диаметра трубы, поэтому надо приспосабливаться к тому, что доступно. Чертежи на страницах 42 и 43 предполагают использование в прикладе трубы с внутренним размером 26,65 мм. Изображённый на них поршень имеет внешний диаметр 26,62 мм, длину 120,65 мм и семь кольцевых проточек шириной по 3,2 мм, расположенных в 15,88 мм друг от друга. Эти проточки при заключительной сборке заполняются кольцом, несущим смазку, которое не только смазывает скользящие части, но и добавляет эффект воздушной подушки к сопротивлению пружины при сжатии приклада. В переднем конце поршня просверлите отверстие и нарежьте в нём резьбу для вкручивания болта. Его надо будет ввернуть настолько туго, насколько возможно.

Вырежьте по окружности переднего и заднего концов заполняющей пробки канавки глубиной 3,2 мм и шириной 6,35 мм. Окружность большего внешнего размера оберните клейкой лентой, формируя углубление, которое заполняется эпоксидной смолой. После высыхания отшлифуйте вровень с внешней поверхностью. Затем эта сборка наполнителя должна быть полностью отделана. Потом нанесите на неё толстослойное покрытие восковой пасты.

На поршень также наносится восковое покрытие или другой вид антиадгезионного состава, и он вставляется вовнутрь приклада с толстым слоем силиконовой смазки, нанесённым на его передний конец, чтобы не дать эпоксидной смоле просочиться за него. Внутренняя часть полости приклада теперь покрывается эпоксидным загустителем, а заполняющая пробка надевается поверх монтажного болта и вдвигается вовнутрь, пока она не коснётся задней стенки полости.

После установки этот эпоксидный лейнер не только обеспечивает точную посадку пробки в прикладе, но и формирует укрепляющую муфту вокруг внутренней части тонкостенной полости приклада. Как только эпоксидная смола схватится, пробку и поршень нужно вытянуть из приклада. Они не должны быть постоянно прикреплёнными, что очень даже может случиться, если их оставить на месте, пока клей не отвердеет полностью. Их нужно покрыть слоем смазки и вставить после полного отвердения клея. Вся сборка - поршень, заполняющая пробка и прочие детали - должна вдвигаться и выдвигаться из приклада с небольшим или никаким сопротивлением, кроме сопротивления от эффекта воздушной подушки. Если этого не происходит, нужно отшлифовать внутреннюю часть приклада, пока это не будет достигнуто.

Просверлите поперёк через поршень близко к его заднему концу отверстие диаметром 6,3 мм. Оно используется только для вставки стрежня вовнутрь, чтобы можно было туго ввернуть его, поэтому точность местоположения не имеет большого значения.

Поршень с установленной на место заполняющей пробкой ввинчивается в ствольную коробку настолько туго, насколько возможно. Приклад надевается поверх поршня и выдвигается вперёд до достижения желательной длины нажатия на спуск. Отверстие диаметром 6 мм сверлится с верхней стороны через лейнер приклада и поршень в 88,9 мм позади от переднего среза приклада. Затем приклад снимается, и верхняя сторона сверлится насквозь 6,3-мм сверлом, отверстие от которого потом рассверливается на глубину 6,4 мм торцевой фрезой диаметром 12 мм для размещения алюминиевой или медной накладки. На этой же линии под каналом для поршня нужно будет высверлить глухое отверстие диаметром 5,2 мм глубиной около 8 мм и нарезать в нём резьбу метчиком М6х0,75.

Теперь установите поршень во фрезерный станок и, используя просверленное через него 5,6-мм отверстие как опорную точку, вперёд от него прорежьте продольный паз шириной 6 мм и длиной 30,5 мм. Это позволяет удерживающему приклад винту перемещаться назад и вперёд в пазу. Накладка диаметром 12 мм и толщиной 6,4 мм с выемкой для размещения головки винта устанавливается в отверстии на верхней стороне, и подгоняется винт М6х0,75 длиной 38 мм. Верхнюю часть его головки надо немного скруглить для соответствия контуру приклада.

Пружина, используемая в показанном прикладе, имеет диаметр 22,86 мм, длину 58,42 мм и 12 витков провода диаметром 2,34 мм.

При сборке поршень с установленной заполняющей пробкой туго вворачивается в ствольную коробку. На поршень наносят тонкий слой смазки. Затем в отверстие приклада вставляется пружина, и приклад надвигается вперед поверх неё, пока удерживающий винт не сможет быть установлен и вкручен вровень с поверхностью приклада.

Пружина имеет достаточное сопротивление, чтобы держать приклад в его расширенном (раздвинутом) состоянии, когда он прижат к плечу. Она также обладает достаточной эластичностью, чтобы позволить прикладу сжиматься более чем на 1 дюйм (25,4 мм). Это не очень значительно снизит отдачу, особенно в ружье, из которого стреляют сильными зарядами. Для удовлетворения потребностей конкретного стрелка можно подобрать более жёсткую или более слабую пружину.

Заполняющий блок (пробка) двигается внутри приклада.

Подпружиненный, амортизирующий отдачу приклад.

Предлагаемая конфигурация приклада. Никаких размеров не даётся, так как он должен иметь форму и размеры, удовлетворяющие желанию стрелка.

Поршень и монтажный болт.

Втулка приклада/заполняющая пробка из того же самого материала, что и затыльник приклада.

Предлагаемая конфигурация рукоятки, формируемой и имеющей размеры согласно требованиям изготовителя.

Когда используются рукоятка и приклад из одного куска, рукоятку следует укреплять. Сначала просверлите отверстие через всю высоту рукоятки.

Затем приклейте плотно входящий деревянный стержень вовнутрь её на полную длину. Деревянный стержень не должен высовываться в отверстие прикладного болта.

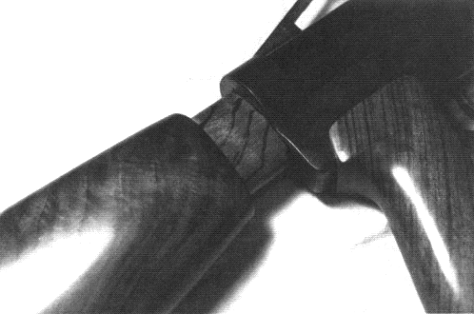

Приклад самозарядного ружья устанавливается поверх трубы пружины затворного механизма и закрепляется на месте гайкой на задней части её (слева). Иногда полезен регулируемый затылок приклада (справа).

Если подобная ложа будет использоваться в сочетании с одним из описанных дульных тормозов, то результатом станет удобная стрельба из оружия с очень небольшой отдачей.

ГЛАВА 12. Прицельные приспособления

Когда делается ружьё с высокой прицельной линией и прямолинейной отдачей, прицельная линия должна быть приблизительно на 50,8 мм выше гребня приклада. При использовании телескопического, открытого или диоптрического прицела требуется специальное крепление, чтобы обеспечить этот размер. Во многих случаях такое основание прицела может выполнять также функцию ручки для переноски оружия. Это потребует высокой мушки.

Основание целика и ручка для переноски могут быть вырезаны из листового металла и согнуты в нужную форму. Верхний желоб, формируемый дном и двумя вертикальными сторонами основания, должен иметь минимальную ширину 16 мм. Это позволит устанавливать фабричные прицелы типа "Williams Guide" или "Marble Universal N20". Для их монтажа в основании сверлятся два отверстия, в которых нарезается резьба, и крепятся они двумя винтами.

Мушку можно сделать из листового металла или выточить из цельной заготовки. Если используется дульный тормоз, мушка крепится наверху его. При установке непосредственно на стволе её следует закреплять посредством зажима. Цельно-выпиленную мушку можно надёжно зафиксировать на месте, сделав в её верхней части пропил, который будет стягиваться болтом.

В случае использования оптического прицела основание будет несколько короче. Оно должно быть более крепким, чтобы выдерживать дополнительный вес прицельной трубки во время отдачи. Это основание невозможно свернуть из одного куска листового металла. Его следует собирать из трёх частей и приваривать их друг к другу. При качественной сварке никаких швов не будет заметно. Нужно сделать специальные кронштейны для крепления прицельной трубки.

Это основание целика регулируется для соответствия индивидуальному стрелку ослаблением винта в передней части и перемещением прицельной прорези вверх или вниз.

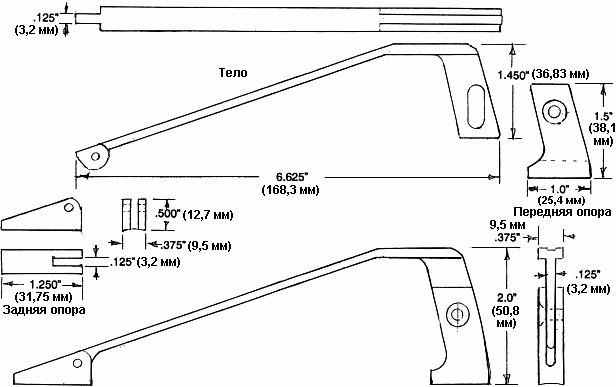

Регулируемая сборка мушки для использования в дробовиках.

Регулируемая сборка целика для использования в дробовиках.

Основание целика (и ручка для переноски) сгибается из листового металла толщиной 2 мм. Его можно сделать из трёх частей, соединённых сваркой, или из одной части, согнутой по контуру. Внешняя форма определяется индивидуальным вкусом.

При проектировании и изготовлении прицельных приспособлений всегда имейте в виду, что снаряд, независимо от того, является ли он пулей или дробью, начинает снижаться сразу же после вылета из ствола. Поэтому целик должен быть несколько выше относительно канала ствола, чем мушка. Линия канала ствола должна быть поднята под малым углом по отношению к прицельной линии для того, чтобы снаряд пересёк прицельную линию, прошёл выше неё короткое расстояние, покинув дуло, и летел по дуге, пока он снова не перечёт прицельную линию, когда будет двигаться вниз. Это - точка, где он поразит цель в точке прицеливания.

Поэтому при использовании постоянных целика и мушки Б.Холмс рекомендует делать целик немного более высоким, чем необходимо. Это позволит обрезать его до необходимой высоты после стрельбы из оружия и определения точки попадания. Данный метод - самый лёгкий способ установить правильную высоту целика.

![]()

![]()

![]()